The Unsung Hero of High Quality Metal: Silicon Nitride Avgasningsrotor

Renhetsproblemet vid metallgjutning

Föreställ dig att skapa ett perfekt föremål – en lätt bildel, en felfri flygkomponent eller till och med en kritisk del av medicinsk utrustning. Om du börjar med ett felaktigt material är slutprodukten avsedd att misslyckas. Det här är utmaningen i metallgjutning , särskilt med material som aluminium .

Aluminium, mirakelmetallen känd för sitt styrka-till-vikt-förhålloche, utgör ett stellert metallurgiskt problem: den älskar att absorbera väte när den är smält. Detta händer lätt - från fukt i luften, våta verktyg eller till och med ytoxider. Väte är mycket lösligt i flytoche aluminium, men när metallen svalnar och stelnar stöts vätet ut med våld och bildar små fickor eller tomrum som kallas porositet .

Varför porositet är fienden

Porositet är metallkvalitetens ärkefiende. Dessa mikroskopiska gasbubblor äventyrar metallens prestanda allvarligt:

- Försvagad struktur: Porositet minskar det övergripande draghållfasthet and trötthetsliv av gjutningen, vilket gör den sista delen känslig för sprickor och fel.

- Läckage: För delar som är konstruerade för att hålla tryck (som motorblock eller pumpar) skapar porositet vägar för vätskeläckage.

- Dålig ytfinish: När ytan bearbetas visas dessa tomrum som små nålhål, vilket förstör produktens estetik och integritet.

För att skapa defektfria gjutgods med hög integritet måste detta lösta väte avlägsnas, en process som kallas avgasning .

Den roterande avgasningslösningen

Den mest effektiva och allmänt använda metoden för industriell rening av smält metall är roterande avgasning . Denna geniala process fungerar på den enkla principen gasutbyte och flotation.

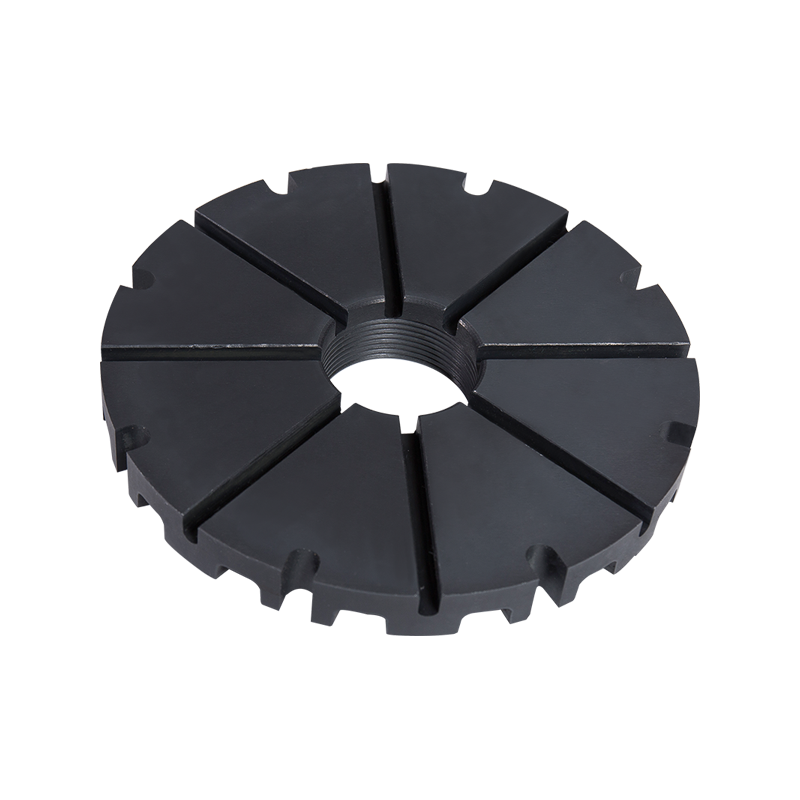

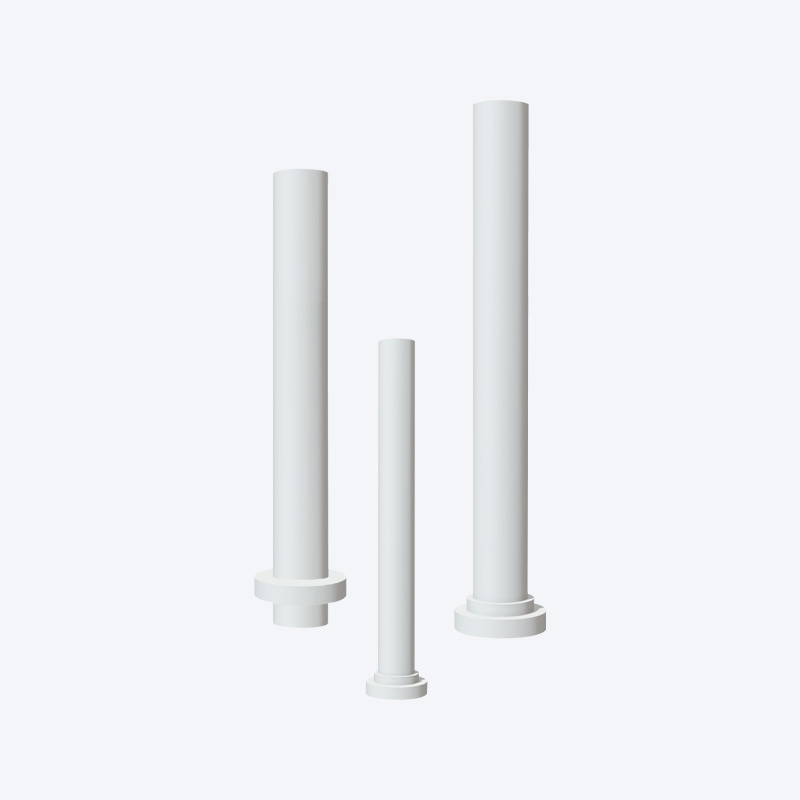

Huvudkomponenterna i ett roterande avgasningssystem är en axel och en specialdesignad rotor , som sänks ner i den smälta metallen. En inert gas, vanligtvis argon or kväve , pumpas ner genom axeln och frigörs genom rotorn.

Rotorns uppgift är tvådelad:

- Skjut gasen: Rotorns rotation bryter våldsamt de stora strömmarna av inert gas till ett enormt antal små, fint spridda bubblor .

- Blanda smältan: Spinnverkan cirkulerar bubblorna likformigt genom hela det smälta badet.

När dessa små inerta gasbubblor stiger genom det flytande aluminiumet diffunderar de lösta väteatomerna ut ur den smälta metallen och in i bubblorna, drivna av skillnaden i partialtryck. Bubblorna, som nu bär vätet, såväl som icke-metalliska föroreningar (kända som inneslutningar eller slagg) som fastnar på deras ytor, flyter till toppen av smältan där de skummas bort. Ju mindre och fler bubblorna är, desto större blir den totala ytan för väteabsorption, vilket leder till en snabbare och effektivare reningsprocess.

Kraften i silikonnitridavgasningsrotorn

Det är här stjärnan i vår berättelse, den Kiselnitrid Avgasningsrotor , kliver in. Att driva en rotor i smält aluminium—vilket kan vara upp till ( ) eller högre — är ett av de mest krävande jobben i ett gjuteri. Rotorn utsätts för extrema förhållanden:

- Termisk chock: Snabba temperaturförändringar när den flyttas in och ut ur smältan.

- Kemisk attack: Exponering för reaktiva smälta metaller och flussmedel.

- Mekanisk erosion: Konstant nötning från flödet av smält metall och icke-metalliska inneslutningar.

Tidiga rotorer gjorda av material som grafit drabbades ofta av snabbt slitage, förlorade sin effektivitet snabbt och förorenade smältan med kolpartiklar.

Silicon Nitride: A Material Marvel

Silicon Nitride ( ) är en högpresterande avancerad keramik som har revolutionerat avgasningsprocessen. Dess materialegenskaper gör den till den perfekta matchningen för denna tuffa miljö:

- Exceptionell hårdhet: Kiselnitrid är otroligt hårt, vilket ger den enastående motståndskraft mot erosion and nötning . Detta innebär att rotorn bibehåller sin exakta geometriska form längre, vilket säkerställer konsekvent små, högeffektiva bubblor under hela dess livslängd.

- Överlägsen termisk stötbeständighet: Den kan hantera de massiva temperatursvängningarna i gjutningsprocessen utan att spricka eller misslyckas, vilket leder till längre livslängd och mindre stillestånd.

- Kemisk tröghet: Till skillnad från grafit är kiselnitrid kemiskt inert och reagerar inte med det smälta aluminiumet, vilket förhindrar kontaminering och bibehåller smältans renhet.

Genom att använda en Kiselnitrid Avgasningsrotor , kan gjuterier uppnå en mycket högre kvalitet på aluminiumgjutning med lägre vätehalt, minskade inneslutningar och i slutändan en mer pålitlig och kostnadseffektiv produktionsprocess. Det är en kritisk komponent – en liten, snurrande del av avancerad teknik – som gör högpresterande metallgjutning möjligt.

Kontakta oss för offerter och priser!

Låt oss bara veta vad du vill, så kontaktar vi dig så snart som möjligt!

简体中文

简体中文