Silicon Nitride Avgasningsrotor: Avancerade lösningar för avgasning av smält metall

Produktionen av högkvalitativa metaller, särskilt aluminium, är starkt beroende av avgasningsprocessen, som är avgörande för att avlägsna oönskade gaser, såsom väte, från smält metall. Detta säkerställer att metallen uppfyller de erforderliga standarderna för renhet, styrka och hållbarhet för ett brett spektrum av applikationer. En av nyckelkomponenterna i avgasningsprocessen är avgasningsrotorn, och när det kommer till avancerade material för dessa rotorer framstår kiselnitrid (Si₃N₄) som ett exceptionellt val. Känd för sin unika kombination av mekaniska, termiska och kemiska egenskaper, används kiselnitrid alltmer i den metallurgiska industrin för avgasningstillämpningar.

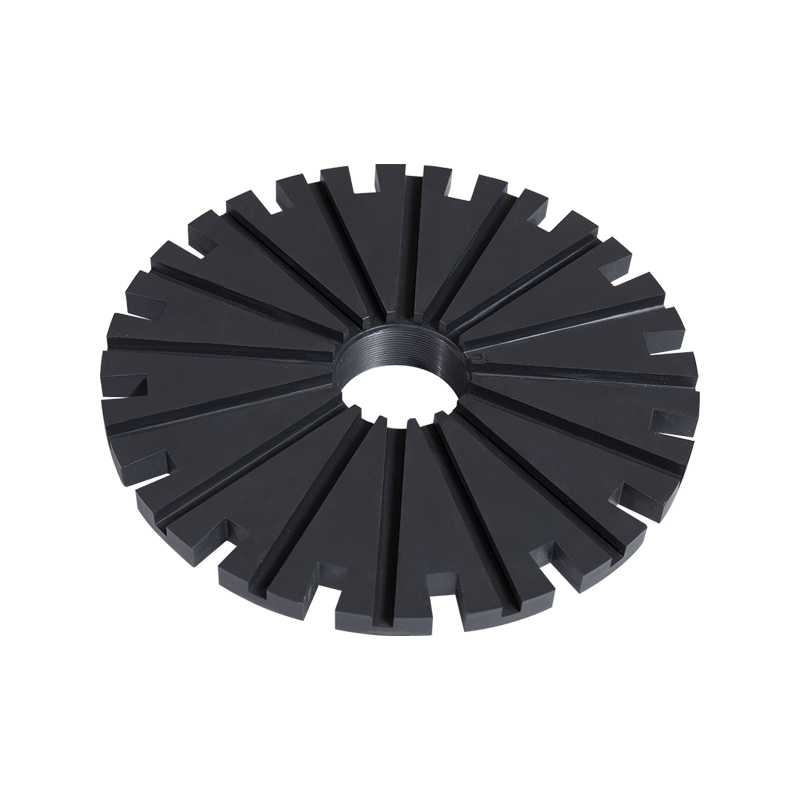

Avgasningsrotorer av kiselnitrid används främst vid avgasning av aluminium och dess legeringar. Under gjutningsprocessen är aluminium benäget att absorbera väte från atmosfären, vilket leder till bildandet av vätgasbubblor i den smälta metallen. Dessa bubblor kan orsaka defekter i slutprodukten, såsom porositet, vilket avsevärt kan försämra metallens mekaniska egenskaper. För att mildra detta används en avgasningsprocess för att avlägsna dessa lösta gaser. Avgasningsrotorn är nedsänkt i den smälta metallen, där den underlättar avlägsnandet av väte och andra föroreningar, vilket säkerställer en renare metallproduktion av högre kvalitet.

Fördelen med att använda kiselnitrid för dessa rotorer ligger i dess imponerande materialegenskaper. Kiselnitrid är en högpresterande keramik känd för sin exceptionella hårdhet, slitstyrka och termiska stabilitet. Under extrema förhållanden med smält metall, där temperaturen kan överstiga 700°C, måste rotormaterialet tåla konstant exponering för hög värme utan att försämras eller förlora sin mekaniska integritet. Kiselnitrids förmåga att bibehålla sin strukturella integritet under sådana förhållanden gör den idealisk för användning i avgasningsapplikationer.

Dessutom är kiselnitrid mycket resistent mot värmechock. Detta är en kritisk faktor vid bearbetning av smält metall, där temperaturfluktuationerna kan vara snabba och intensiva. Till skillnad från metaller, som kan skeva eller spricka under termisk stress, behåller kiselnitrid sin form och styrka, även när den utsätts för plötsliga temperaturförändringar. Denna egenskap säkerställer en längre livslängd för avgasningsrotorn, minskar frekvensen av byten och minimerar stilleståndstiden i industriella processer.

En annan viktig fördel med kiselnitrid är dess kemiska beständighet. I smält aluminium kan olika föroreningar, såsom klor eller svavel, förekomma, och dessa kan reagera med andra material, vilket leder till korrosion eller nedbrytning av rotorn. Kiselnitrid är dock mycket resistent mot korrosion och interagerar inte med dessa smälta material på samma sätt som andra metaller eller keramer. Denna motståndskraft mot kemiska angrepp säkerställer att avgasningsrotorn förblir effektiv under hela sin livslängd.

Användningen av kiselnitridavgasningsrotorer bidrar också till mer effektiv och kostnadseffektiv metallbearbetning. Eftersom dessa rotorer erbjuder överlägsen slitstyrka och kemisk stabilitet, kräver de mindre frekvent utbyte jämfört med traditionella avgasningsrotorer gjorda av metaller eller keramik av lägre kvalitet. Detta minskar underhållskostnader och stillestånd i gjutanläggningar, vilket gör det till ett mer ekonomiskt val i längden. Dessutom innebär kiselnitrids förmåga att hantera höga temperaturer och motstå termisk chock att den kan arbeta med högre effektivitetsnivåer, påskynda avgasningsprocessen och förbättra den totala produktiviteten.

En annan anmärkningsvärd aspekt av kiselnitridavgasningsrotorer är deras bidrag till metallproduktionens miljömässiga hållbarhet. Genom att förbättra renheten hos smält metall bidrar kiselnitridrotorer till att minska behovet av kostsamma sekundära raffineringsprocesser. Dessa processer kräver ofta ytterligare energitillförsel och användning av kemikalier, vilket kan ha negativ miljöpåverkan. Genom att se till att metallen är tillräckligt avgasad från början kan kiselnitridrotorer bidra till att minska koldioxidavtrycket från aluminiumproduktion och andra metalltillverkningsprocesser.

Kontakta oss för offerter och priser!

Låt oss bara veta vad du vill, så kontaktar vi dig så snart som möjligt!

简体中文

简体中文